SERVICE

事業内容

/ μ-MIM®を実現するための基盤技術

事業内容

/ μ-MIM®を実現するための基盤技術

μ-MIM®を実現するための基盤技術

製造技術

評価技術

材料技術

解析技術

独自開発のバインダシステム

超高精度のMIMを実現するための最大のノウハウは独自開発による、バインダシステムにあります。MIMの一番最初の工程として、金属粉末を樹脂製のつなぎであるバインダと加熱・混練することで、MIMの原料となるペレット(フィードストック)が作られます。

弊社ではバインダはMIM の製品ごとに複数種類の樹脂を用い最適な配合割合を決めています。なぜならば、金属粉末の材質や形状、大きさによって樹脂との相性や最終的な粘度、焼結時における脱バインダの挙動が異なりそれにより最終製品の品質が微妙に左右されるからです。

多くのMIM メーカーがこのバインダをバインダメーカーから購入して行っているため、細かな条件調整が不得意なケースが多いのですが、太盛工業ではこのバインダの調整を含めすべて自社開発で行っているため、他社ではできないような複雑・微細形状を高精度で実現することが可能なのです。

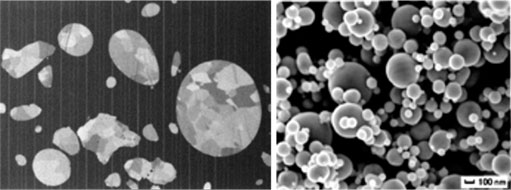

微粉によるMIM製造技術

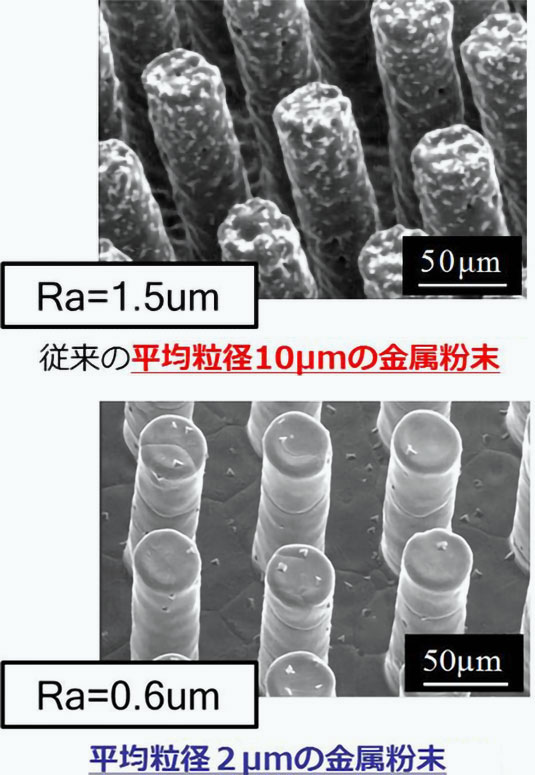

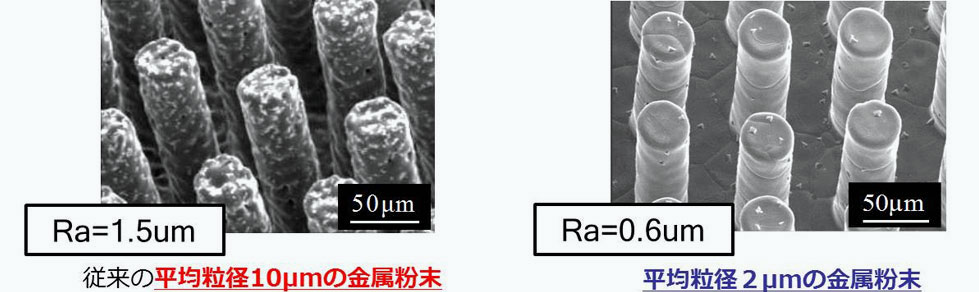

MIM は金属粉末の高密度焼結体であり、通常表面は梨地状の状態で出来上がります。ここから二次加工を行い鏡面状態まで仕上げることも可能ですが、一般的なMIM の場合はパーティングライン等の跡が残り、部品の強度上問題がない場合でも、外観部品や機能部品など表面の仕上げが重要になる場合は採用が難しくなります。

太盛工業ではこの課題に対し、微小な粒径の金属粉末によるMIM製造技術を開発することで対応しました。粒径を調整することで製造の難易度や材料価格は上がってしまいますが、下写真のように非常に滑らかな表面形状を得ることができます。面粗度も上げることが可能になり、パーティングライン等も外観に影響がないレベルまで抑えることが可能になります。既存のMIM では不可能であった外観部品、機能性部品も太盛工業の技術なら可能です。

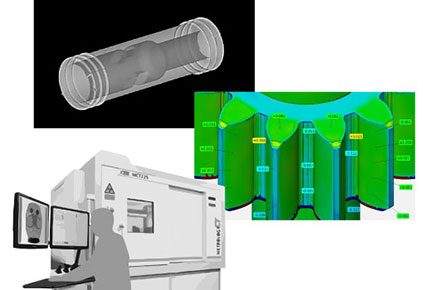

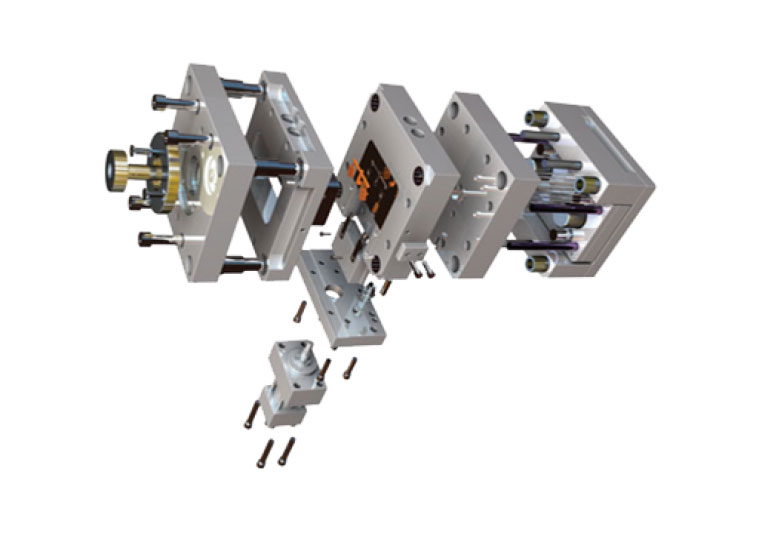

信頼の金型加工

長年の精密射出成形の経験により培われた金型ノウハウと

流動解析、金型評価システムによる安心の超精密金型加工技術

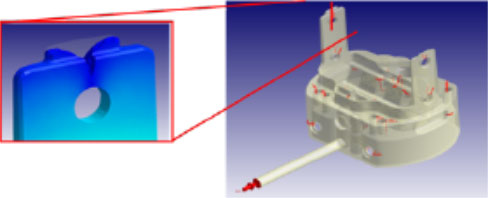

超高精度のMIMの製作においては金型の設計がきわめて重要です。MIM金型の設計時には、考慮すべき点が多々あります。実際に成形、焼結を行ったときの不良率にも金型設計の段階から考慮する必要があります。例えばゲート位置をどこに置くかといった問題も樹脂成形以上にデリケートな扱いが必要です。ジェッティングは樹脂成形においても起こり得る問題ですが、MIMの場合は原因と結果が異なります。金属粉末を用いるMIMでは、金属粉末の重量のために射出の際の慣性の問題が大きく現れます。従って型への充填の際に勢いがありすぎると慣性力の影響で成形時に金属粉末の分布が不均一になり、成形後、焼結時にクラック等のトラブル、品質不良を引き起こしてしまいます。そこで太盛工業ではMIM用成形解析ソフトを共同開発し、運用しています。

マイクロ金型では、成形品も非常に小さいためたとえばゲートの配置が少し異なるだけでトラブルや歩留まり悪化、コストアップ等の原因となります。

これらの課題を綿密なシミュレーションと何万回にも及ぶMIM成形の経験により、他社が追随できないレベルでクリアしているからこそ、太盛工業はμ-MIMと名づけた技術を保持できるのです。

最先端の焼結技術

一般的なMIMでは射出成形によって作られた成形体をそのまま加熱し、樹脂成分を除去することは変形や損傷の原因となるため、まず溶媒抽出によって大部分のバインダ樹脂成分の除去が行われています。

しかしながら、有機溶媒は人体や環境に好ましくないことに加えて、脱脂工程も長時間必要となってしまいます。そこで弊社では加熱脱脂でも成形体の品質に影響を与えずに完全に除去可能な独自開発のバインダ樹脂系を使用することで、脱脂および焼結を同一の炉で一連の工程として作業効率が非常に高い製造を実現しております。

この工程では完全に緻密化させることはもちろん、焼結収縮による寸法偏差や残炭・酸化など最終製品の品質に悪影響を及ぼさないよう配慮する必要があります。特に原料金属粉末の細かいμ-MIMの領域では粒子の比表面積が大きくなることで反応性が高くなり、焼結条件の影響を受けやすくなるため、より高度な管理が重要となります。特に影響の大きい要素が炉内全体の均熱制御と炉内雰囲気制御です。一回の焼結に何千個・何万個もの製品を焼結するμ-MIM部品では炉内での温度ムラやバッチ間の再現性もシビアな影響を受け、Lot内・間でのCp値に直接関わってまいりますので特に製品ごとの条件の最適化が重大な部分となっています。